Ang pagpili ng tamang twist drill bit para sa iyong proyekto ay nagsasangkot ng pag-unawa sa tatlong pangunahing salik: materyal, coating, at geometric na mga tampok. Ang bawat isa sa mga elementong ito ay gumaganap ng isang mahalagang papel sa pagganap at tibay ng drill bit. Narito ang isang mas malapit na pagtingin sa kung paano gumawa ng matalinong desisyon.

materyal

1. High-Speed Steel (HSS):

Ang High-Speed Steel (HSS) ay naging mahalaga sa mga tool sa paggupit sa loob ng mahigit isang siglo, na pinahahalagahan para sa malawak na aplikasyon at pagiging abot-kaya nito. Ang HSS drill bits ay kilala sa kanilang versatility, mahusay na gumaganap sa parehong mga hand drill at stable na platform tulad ng mga drill press. Ang isang pangunahing bentahe ng HSS ay ang muling pagpapatalas ng kakayahan nito, pagpapahusay sa mahabang buhay ng mga drill bit at ginagawa itong isang cost-effective na pagpipilian para sa mga tool sa lathe. Higit pa rito, ang HSS ay may iba't ibang grado, bawat isa ay may iba't ibang elementong komposisyon upang matugunan ang mga partikular na pangangailangan sa pagputol. Ang pagkakaiba-iba sa mga grado ng bakal ay nagdaragdag sa kakayahang umangkop ng HSS, na ginagawa itong isang maraming nalalaman at mahalagang bahagi sa magkakaibang mga gawain sa machining.

2. Cobalt HSS (HSSE o HSSCO):

Kung ikukumpara sa tradisyunal na HSS, ang Cobalt HSS ay nagpapakita ng higit na katigasan at pagtitiis ng init. Ang pagpapahusay na ito sa mga katangian ay humahantong sa makabuluhang pinabuting paglaban sa abrasion, na ginagawang mas matibay at mahusay ang mga HSSE drill bits. Ang pagsasama ng kobalt sa HSSE ay hindi lamang nag-aambag sa pagtaas ng resistensya sa abrasion ngunit pinahuhusay din nito ang pangkalahatang habang-buhay. Katulad ng karaniwang HSS, ang mga bit ng HSSE ay nagpapanatili ng benepisyo ng pagiging muling patalasin, na higit pang nagpapahaba ng kanilang magagamit na buhay. Ang pagkakaroon ng cobalt sa HSSE ay ginagawang mas angkop ang mga bit na ito para sa mas mahirap na mga gawain sa pagbabarena kung saan mahalaga ang tibay at paglaban sa abrase.

3. Carbide:

Ang Carbide ay isang metal matrix composite, pangunahing gawa sa tungsten carbide na may iba't ibang mga binder. Ito ay makabuluhang nalampasan ang HSS sa tigas, tibay ng init, at paglaban sa abrasion. Bagama't mas mahal, ang mga tool ng carbide ay mahusay sa habang-buhay at bilis ng machining. Nangangailangan sila ng dalubhasang kagamitan para sa muling paghahalas.

Patong

Ang mga patong ng drill bit ay malawak na nag-iiba at pinili batay sa aplikasyon. Narito ang isang maikling pangkalahatang-ideya para sa ilang karaniwang mga coatings:

1. Uncoated (Maliwanag):

Ito ang pinakakaraniwang kulay para sa HSS drill bits. Tamang-tama para sa malalambot na materyales tulad ng mga aluminyo na haluang metal at mababang carbon steel, ang mga tool na hindi pinahiran ang pinaka-abot-kayang.

2. Black Oxide Coating:

Nagbibigay ng mas mahusay na pagpapadulas at paglaban sa init kaysa sa mga tool na hindi pinahiran, na nagpapataas ng habang-buhay ng higit sa 50%.

3. Titanium Nitride (TiN) Coating:

Ang mga drill bit na pinahiran ng titanium ay mahusay na gumaganap sa maraming mga sitwasyon ng aplikasyon dahil sa kanilang mga natatanging katangian ng pagganap. Una, Pinahuhusay nito ang tigas at abrasion resistance sa pamamagitan ng coating, na nagpapahintulot sa bit na manatiling matalas habang nag-drill sa mas matitigas na materyales, at nagbibigay ng mas mahabang buhay ng serbisyo. Binabawasan ng mga bit na ito ang friction at heat buildup, pinatataas ang kahusayan sa pagputol habang pinoprotektahan ang bit mula sa sobrang init. Ang mga titanium-plated bit ay angkop para sa paggamit sa maraming materyales, tulad ng hindi kinakalawang na asero, aluminyo at kahoy, na ginagawang perpekto ang mga ito para sa mga aplikasyon sa engineering at sambahayan. Bilang karagdagan, ang mga bit na ito ay tumagos sa mga materyales nang mas mabilis at mas malinis, na nagbibigay ng isang mas malinis na ibabaw ng pagputol. Habang ang titanium-plated drills ay maaaring mas mahal kaysa sa mga regular na drills, ang kanilang mataas na kahusayan at mahabang buhay ay ginagawa itong isang magandang return on investment para sa mga application na nangangailangan ng mataas na abrasion resistance at tumpak na pagputol.

4. Aluminum Titanium Nitride (AlTiN) Coating:

Una, ang mga coatings ng AlTiN ay lubhang lumalaban sa init, na nagbibigay-daan sa kanila na maging mahusay sa high-speed cutting at machining ng mga high-temperature na haluang metal. Pangalawa, ang coating na ito ay makabuluhang nagpapabuti sa abrasion resistance at nagpapalawak ng buhay ng tool, lalo na kapag gumagawa ng mga matitigas na materyales tulad ng hindi kinakalawang na asero, titanium alloys at nickel-based alloys. Bilang karagdagan, binabawasan ng AlTiN coating ang friction sa pagitan ng drill bit at ng workpiece, na nagpapahusay sa kahusayan sa machining at nakakatulong upang makamit ang mas makinis na cutting surface. Mayroon din itong mahusay na paglaban sa oksihenasyon at katatagan ng kemikal, na nagbibigay-daan upang mapanatili ang pagganap sa malupit na mga kapaligiran sa pagtatrabaho. Sa kabuuan, ang mga drill na pinahiran ng AlTiN ay mainam para sa mga high-speed, high-precision machining application, at partikular na angkop sa paghawak ng matitigas na materyales na nagdudulot ng hamon sa mga conventional drills.

Mga Tampok na Geometric

1. Haba:

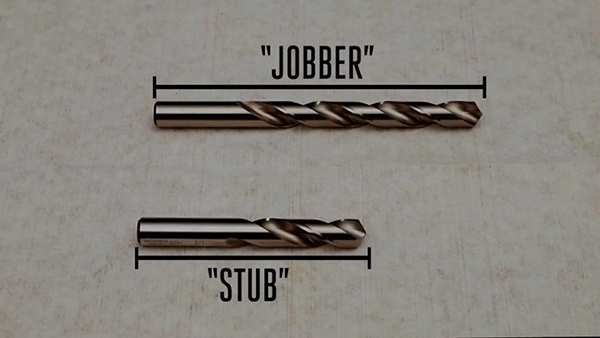

Ang ratio ng haba sa diameter ay nakakaapekto sa tigas. Ang pagpili ng drill bit na may sapat lang na haba ng flute para sa paglisan ng chip at kaunting overhang ay maaaring mapahusay ang higpit at buhay ng tool. Ang hindi sapat na haba ng flute ay maaaring makapinsala sa bit. Mayroong iba't ibang mga pamantayan ng haba na pipiliin sa merkado. Ang ilang karaniwang haba ay Jobber, stubby, DIN 340, DIN 338, atbp.

2. Drill Point Angle:

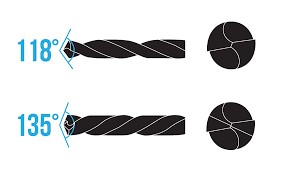

Ang 118° point angle ay karaniwan para sa malalambot na metal tulad ng low carbon steel at aluminum. Ito ay karaniwang walang kakayahan sa pagsentro sa sarili, nangangailangan ng pilot hole. Ang 135° point angle, kasama ang self-centering feature nito, ay nag-aalis ng pangangailangan para sa isang hiwalay na centering hole, na nakakatipid ng makabuluhang oras.

Sa konklusyon, ang pagpili ng tamang twist drill bit ay nagsasangkot ng pagbabalanse sa mga kinakailangan ng materyal na drilled, ang nais na habang-buhay at pagganap ng bit, at ang mga partikular na kinakailangan ng iyong proyekto. Ang pag-unawa sa mga salik na ito ay titiyakin na pipiliin mo ang pinakaepektibo at mahusay na drill bit para sa iyong mga pangangailangan.

Oras ng post: Ene-10-2024